製品全体が完成したら、FQC チームがステッチ糸端の切断を処理し、各製品を個別に検査します。私たちの品質基準を満たしたものだけが次の段階に送られます。

当社の品質基準を満たした製品はポリ袋に入れられ、輸出用ダンボールに梱包されます。その後、お客様のご要望に応じて配送方法を調整させていただきます。

EVAケースは熱成形技術を使用して作られています。

最初のステップは、表面と裏地の素材を選択することです。次に、これらの材料を間に EVA シートを挟んで積層し、複合シートを作成します。

シートの準備ができたら、ケースの成形に適したサイズにカットします。

次に、積層シートをオーブンで加熱して軟化させます。

加熱したシートを EVA 金型 (最終的なケース シェルのような形状) の上に置きます。

真空を適用して、閉じ込められた空気を除去し、場合によっては加圧空気の助けを借りて、材料を金型にしっかりと引き込みます。このプロセスにより、積層シートが金型の詳細な輪郭に成形されます。短い成形サイクルの後、真空側から逆空気圧のバーストが加えられ、真空シールが破壊され、ツールが開くときに成形部品が金型から解放されやすくなります。

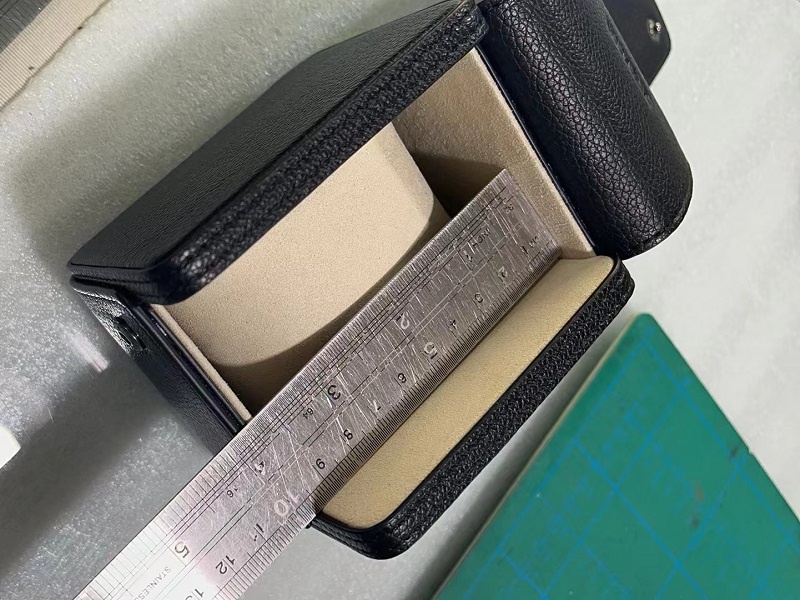

次のステップは、余分な素材をトリミングし、ステッチのためにシェルを切り出すことです。

その後、当社の QC スタッフが各シェルを個別に検査します。検査に合格したシェルは縫製工場に送られ、縫製と組み立てのプロセスが行われます。